PVD 中材料的共蒸鍍

-

作者:Bryan Stuart

-

發表日期:2024年7月10日

物理氣相沉積(PVD)技術的發展代表了科學工業中的一項突破性進展,它使得可以將薄膜沉積到各種材料上,開創了從醫療植入物到液晶顯示器(LCD)螢幕等重要產品的製作。

PVD中的材料共蒸鍍技術進一步提升了這項技術,實現了同時將多種塗層材料沉積到同一基板上,為薄膜應用帶來了全新的材料組合和先進特性,這些在傳統PVD工藝中無法實現。了解共蒸鍍如何能夠為您的製造工藝帶來好處,以及Korvus Technology如何使材料共蒸鍍變得更簡單易行。

什麼是共蒸鍍?

共蒸鍍是指從多個源頭加熱並蒸發材料,並將多種材料同時沉積到同一基板上的過程。與典型的物理氣相沉積相比,後者通常一次沉積一種材料。通過將多種材料的蒸氣狀態結合,可以創造出新的組合,為薄膜應用提供更多專業的品質和特性。

共蒸鍍是製備化合物的三種主要蒸鍍技術之一,另外兩種分別是直接蒸鍍和反應性蒸鍍[1]。它屬於熱蒸鍍中的共沉積方法,並具有多種應用。共同蒸鍍的過程如下:

-

每種材料在高真空環境中分別加熱。

-

材料熔化並蒸發。

-

每種材料的蒸氣與其他材料反應。

-

蒸氣被沉積到基板上。

-

根據所需的薄膜均勻性,樣品可以加熱或旋轉。

相較於單一材料蒸鍍的優勢

單一材料蒸鍍和共蒸鍍在PVD中的應用各有其優勢。然而,對於多種材料的薄膜沉積,通常選擇共同蒸鍍更為理想。

使用輻射加熱方法(如: 電子束蒸發)進行共蒸鍍,可以幫助製造商達到高均勻性。單一材料蒸鍍在大面積或複雜基板上通常較難實現完全均勻,特別是當均勻性至關重要時,開發人員往往會選擇濺射(Sputtering)技術而非熱蒸發。然而,共同蒸發克服了這些挑戰,能夠產生更均勻一致的塗層。

PVD中的共蒸鍍過程

PVD中材料共蒸鍍的過程相對簡單,只要擁有合適的工具和技術,您的公司就能夠實現成功的共蒸鍍。幾個關鍵組件確保了沉積塗層的均勻性和強度。共蒸鍍的過程可分為三個主要階段,最先進的PVD技術能夠為您輕鬆處理這些階段,幾乎無需人工干預。

分別加熱材料

共蒸鍍的第一步是將材料分別加熱並放置在高真空腔體中。真空環境至關重要,因為它能夠在蒸發過程中將源材料的蒸氣相隔離,並使材料之間反應,形成塗層的獨特組成。PVD設備通常使用電阻加熱的燒結舟或金屬籃來容納源材料,某些設備也會使用電子束蒸發技術,通過坩堝將材料蒸發。

氣相反應

當各源材料蒸發後,它們的氣相會彼此作用,形成新的複合物。這些氣體混合並產生化學反應,最終冷凝並沉積於基板表面,形成均勻的薄膜層。

基板準備與處理

在進行 PVD 沉積前,基板通常需要經過前處理,例如清潔以去除表面的有機物,或進行表面蝕刻以增加粗糙度用來增強附著力。為了確保 PVD 鍍膜的均勻性,許多共蒸鍍設備具備加熱與旋轉基板的功能,技術人員也可在沉積過程以程式控制旋轉速度,進一步提升薄膜的一致性。

共蒸鍍設備與技術

選擇合適的設備與技術,能夠確保 PVD 共蒸發的成功。以下是共蒸鍍過程中的幾項關鍵技術:

高真空環境

維持 10⁻⁷ 至 10⁻³ 毫巴 (millibars) 的高真空環境,能夠有效控制蒸發材料的氣相並確保沉積過程的穩定性。PVD 設備通常使用 真空幫浦 或 高速氣流 來抽除腔體內的氣體,創造理想的蒸發環境。

加熱源:燈絲舟與金屬籃

常見的加熱裝置包括:

-

燈絲舟 (Filament Boats):由 鎢 (Tungsten)、鉬 (Molybdenum) 或鉭 (Tantalum) 等耐高溫金屬製成,可有效加熱並容納蒸發源材料。

-

金屬籃 (Wire Baskets):多採用鎢金屬,能夠在高溫下加熱並均勻分布鍍膜材料。

這兩種容器均由高熔點和低蒸氣壓的金屬組成,以保持其形狀並在真空環境中導熱。

提升均勻性:加熱與旋轉

製造商在共蒸發過程中使用加熱與旋轉技術來提升沉積均勻度。例如,加熱基材有助於增強蒸發源材料的附著力,而透過單軸(公轉)或雙軸(公轉加自轉)旋轉可確保薄膜厚度的一致性。

電子束蒸發(E-Beam Evaporation)

電子束蒸發是一種理想的共蒸鍍加熱方式,能夠提供比其他加熱方法更高的精確度與控制力。

該技術利用高功率電子束在高真空環境下蒸發材料,特別適用於標準電阻加熱難以處理的材料,例如金(gold) 或陶瓷 (ceramic)。使用該技術只是確保薄膜均勻性的另一種方法。

https://youtu.be/kMWYWVr0ZCo?feature=shared

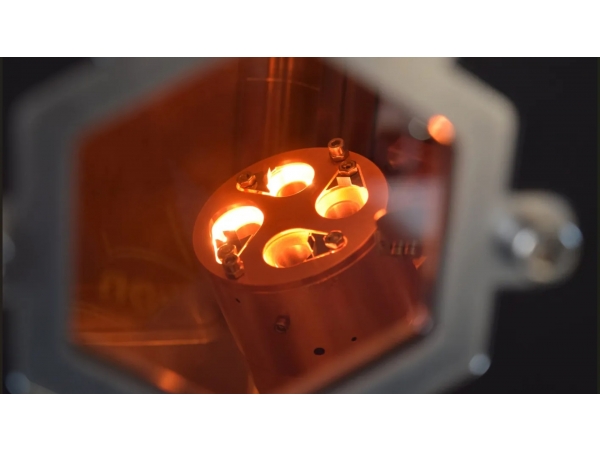

TAU 電子束蒸發源

傳統上,電子束(E-beam)技術使用磁鐵來聚焦電子並形成電子束。然而,磁鐵的存在有時會干擾金屬熱源的穩定性。Korvus Technology 的 TAU 電子束蒸發系統 採用無電子束偏轉磁鐵的「迷你」蒸發源。該系統使用封閉式蒸發頭,能夠保持低基材溫度,從而降低鍍膜過程中所需的熱能。這種技術能夠提供精確、直接的加熱與蒸發,特別適用於多種源材料的共蒸鍍,將其沉積成單一薄膜。

實際應用

共蒸鍍發技術在各種工業與技術領域中展現了高度價值。研究人員仍在探索該技術的潛在應用。

工業應用

共蒸鍍發製成的薄膜具有許多理想特性,適用於各種工業用途。該技術可將金屬化塗層沉積在塑膠、玻璃及其他基材上,確保其在太陽能電池板、望遠鏡鏡面、透鏡等應用中具備精確的不透明度與反射率。

特別是,透過 PVD 進行共蒸鍍發已被證明是一種可靠的方式來生產銅鋅錫硫(Copper, Zinc, Tin, Sulfide (CZTS))半導體 [2]。這些半導體擁有優異的光學與電子特性,能夠用於製造高吸收率、無毒的薄膜太陽能電池。

共蒸鍍發過程也允許高校經濟地生產奈米層壓塗層 [3]。先前的生產方法較為昂貴,因此對許多製造商來說是難以負擔的。

開發者也在製造具有高偵測能力的氣體感測器時使用材料的共蒸鍍發技術 [4]。這些感測器有助於防止與氣體相關的事故。

未來趨勢與創新

近期的發現使研究人員開始使用共蒸鍍發作為開發無毒、無鉛太陽能電池的方法。先前,鈣鈦礦基太陽能電池包含有毒的鉛,對人體健康造成風險。然而,通過共蒸鍍發 MAI 和 BiI3 來製備薄膜,開發者成功製造出無鉛的鈣鈦礦太陽能電池 [5]。這些太陽能電池的效率也比其他方法製造的高出 20%。